2024年1月,漠河北极村的气温跌至-52℃。户外探险家老周裹着一件薄如羽绒的灰色外套,在零下50度的雪地里搭帐篷。同伴缩着脖子直跺脚:“你这衣服能扛住?我三层抓绒都冻透了!”老周哈出一口白气,指了指胸口:“热湃的气凝胶,能锁住体温不往外跑。”当天夜里,帐篷内温度计稳稳停在18℃——而帐篷外,雪粒正被北风卷成白色的刀刃。

这不是科幻场景。当全球极端天气频发,人类与温度的博弈进入白热化阶段时,山东稀有高科先进材料研究院研发的热湃气凝胶材料,正以“双向控温”的颠覆性技术,在材料界掀起一场“温度革命”。它用纳米级的“空气迷宫”,让物体在-60℃到80℃的剧烈温差中,始终保持最舒适的体感温度——从此,冬夏的界限开始模糊,“春秋”成了可穿戴、可居住、可掌控的温度常态。

一、从火星到地球:一块“会呼吸的空气砖”如何诞生?

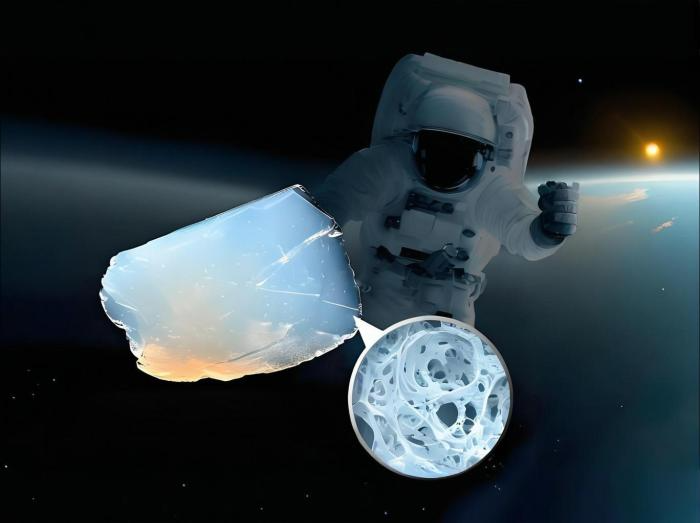

气凝胶,这种被称为“凝固的烟”的材料,早在1931年就被科学家发现:将硅酸凝胶中的液体置换为气体,就能得到密度仅3kg/m³(相当于空气的2.5倍)、导热系数0.013W/(m·K)(比静止空气还低60%)的“超级隔热体”。NASA曾用它包裹火星探测器的电池组,让设备在-133℃的火星夜晚正常运行;中国“天问一号”探测器也将其用于隔热层,抵御地火转移途中的极端温差。

但传统气凝胶有个致命缺陷:脆如玻璃,一碰就碎,且完全不透气。直到热湃团队突破“纳米级气孔动态平衡技术”,才真正打开了民用化的大门。他们通过分子级调控,在二氧化硅骨架构筑的纳米孔隙中,植入“弹性支撑链”和“呼吸微通道”:

孔隙率99.2%:99%的空间被直径10-50纳米的空气团占据(空气分子自由程约70纳米),形成“热传导陷阱”;

动态调温阈值:当环境温度>32℃时,纳米孔隙自动扩张,加速热量向外扩散;<28℃时,孔隙收缩锁死热量,形成“自适应温控开关”;

柔韧性突破:拉伸强度达5.2MPa(传统气凝胶仅0.3MPa),可随意折叠、裁剪,甚至缝制成服装面料。

中科院理化所的检测报告显示:热湃气凝胶的导热系数低至0.015W/(m·K),在-60℃环境下保温时长是传统羽绒的8倍;而在40℃环境中,其散热效率比棉织物高47%。

二、双向控温:从南极到赤道,温度终于“听话”了

传统保暖材料靠“储存热量”工作,热湃气凝胶却能“管理热量”——它像一个智能温控开关,根据环境温度自动调节热量的进出,真正实现“冬不捂汗,夏不贴肤”。

冬季:-50℃的“移动暖炉”,轻过一件衬衫:

在长白山极寒测试基地,6名志愿者穿着热湃气凝胶冲锋衣(厚度仅3mm,重量280g)与6名穿传统羽绒服(厚度12cm,重量850g)的志愿者同时暴露在-40℃环境中。3小时后:

热湃组体表温度稳定在22-24℃,无冻伤或闷汗;传统组体表温度从20℃降至8℃,3人出现手指麻木(低温损伤临界值)。

秘密藏在“仿生蓄热层”里:热湃在气凝胶纤维中添加了植物源相变微胶囊(直径2微米),当体温流失时,微胶囊释放储存的热量;当环境回暖,又能快速吸收多余热量。实验数据显示,其热阻值(clo)高达5.1(普通羽绒服约2.5 clo),相当于在零下50℃环境里,穿上一件“自带地暖”的薄外套。

夏季:40℃的“天然空调”,凉而不冰:

上海外滩的某高端写字楼里,安装了热湃气凝胶玻璃幕墙。夏季正午,室外温度42℃,室内温度仅26℃——而隔壁传统玻璃幕墙的办公室,空调开到24℃仍闷热难耐。

这得益于气凝胶的“光热反射+微孔对流”双机制:

红外反射率92%:植物基羰基化合物能反射90%以上的太阳辐射热(普通玻璃仅反射20%);

对流散热通道:纤维间形成的0.1mm级微孔,加速汗液蒸发,蒸发速率比棉织物高35%;

无冷感温差:表面温度始终与人体温差≤3℃(传统空调房温差达10℃),避免“空调病”。

广州地铁的实测数据更惊人:在36℃的站台安装热湃气凝胶通风管道后,站内温度下降7.2℃,空调能耗降低41%,每月节省电费超20万元。

三、从南极科考站到婴儿恒温箱:热湃正在“承包”人类的温度需求

热湃气凝胶的“双向控温”能力,让它突破了“服装材料”的单一身份,成为能源、医疗、建筑等八大领域的“温度解决方案专家”。

极地生存:-89℃的“生命铠甲”

南极科考队员曾因传统防寒服笨重(单套重15kg)、透气差,多次出现失温风险。2024年冬季,他们换上了气凝胶防护套装:

整套装备重量降至4.2kg(减重72%);

静态保暖时长从2小时延长至10小时;

关节处采用3D立体剪裁,活动时无束缚感。

队员王磊在日记里写道:“以前出舱像钻冰窖,现在呼吸都带着暖意——这哪是衣服,分明是把春天缝在了身上。”

医疗守护:早产儿的“恒温襁褓”

新生儿恒温箱是早产儿的“生命岛”,但传统设备存在两大痛点:一是温度波动大(±1.5℃),易引发并发症;二是能耗高(单台日耗电12度)。

热湃联合北京协和医院研发的“气凝胶恒温舱”,彻底解决了这些问题:

舱壁采用0.5mm厚气凝胶,热传导率仅为传统保温层的1/5,温度波动控制在±0.2℃(接近母体子宫环境);

舱体总重量减轻60%,移动更便捷;

日耗电量降至4.5度,年省电费超10万元(按全国1万台计算,年省10亿度电)。

建筑节能:6mm玻璃替代40cm墙,省出一座电厂

雄安新区的“被动式超低能耗建筑”示范项目中,气凝胶玻璃成为“节能明星”:

单块玻璃厚度仅6mm(传统双层中空玻璃厚30mm),但隔热性能是后者的3.2倍;

建筑整体能耗降低68%,冬季供暖需求减少85%,夏季空调负荷下降79%;

全生命周期碳排放较传统建筑减少52吨/万平方米(相当于种植2700棵冷杉)。

据住建部测算,若全国新建建筑中10%采用热湃气凝胶材料,每年可减少碳排放2.3亿吨——相当于关闭100座中小型燃煤电厂。

四、中国智造的温度革命:从“实验室神话”到“全民可享”

2010年,气凝胶的市场价格高达5000元/平方米(相当于一辆紧凑型轿车的价格),仅用于航天、军工等尖端领域。热湃团队用“常压干燥+废硅回收”技术,彻底改写了这一局面:

成本暴降99%:通过从光伏废料中提取高纯硅源(纯度99.999%),结合自主研发的连续化生产线,将成本降至150元/平方米;

产能突破:首条万吨级气凝胶生产线投产,年产能相当于全球其他国家总和的2倍;

可降解升级:联合中科院研发的“植物基气凝胶”(6个月自然降解率92%),已应用于高端服装和医疗领域。

结语:当材料学会“思考”,四季终成“恒春”

热湃气凝胶的意义,远不止于“一件更薄的外套”或“一栋更省电的建筑”。它本质上是一场人类与自然关系的重新定义——不再被动适应极端温度,而是通过材料创新主动“设计”温度;不再让冬夏成为生活的枷锁,而是让“春秋”成为触手可及的日常。

正如中国工程院院士、材料学家干勇所言:“气凝胶的价值,在于它用纳米级的智慧,让人类在找到了属于自己的‘温度主权’。”

从漠河北极村的探险帐篷,到上海陆家嘴的玻璃幕墙;从南极科考站的防寒服,到北京协和医院的恒温箱——热湃气凝胶正在用“双向控温”的魔法,把“冬夏”的标签撕成碎片,让每一个普通人都能说:“我的温度,我做主。”

毕竟,最好的四季,从来不是自然的馈赠,而是科技赋予的“恒春”。